方案概述

煤炭产量解决方案是圣能科技基于皮带秤研发生产十余年的经验,针对煤矿、电厂的生产环境,在KJ927煤炭产量远程监测系统的基础上,升级设计的计量一站式解决方案。其中,KJ927煤炭产量远程监测系统的设计运用是方案最大的创新性部分,该方案具有开放性,可以通过网络平台实时传输矿井的实际产量数据,随时随地监测煤炭的数据和各项设备运行情况,已经广泛应用于煤矿、电厂、焦化厂等需要兼顾计量与防爆需求的场所。

设计架构

系统功能

1、产量监控,采煤产量一目了然

系统有视频监视功能,监视计量仪器及相关输煤状态,并存储相关图像。

2、生成报表,随时查看生产状态

图中标明生产能力、产量、时间等;产量柱状图包括年产量柱状图、月产量柱状图、日产量柱状图、当前产量柱状图等。

3、班次精确结算,奖惩合理分配

具有按计量仪器查询、按时间查询(按年、按月、按日等)、按系统工作异常查询等功能。

4、成本核算,提高企业盈利水平

具有每小时产量存储功能、年生产能力及单位、月产量计划及单位、日产量计划及单位、时产量计划及单位、原煤/毛煤折算系数等功能。

5、实时监测,一切了如指掌

视频监控计量仪器及相关输煤状态,并存储相关图像;系统监测仪器设备工作状态、整体运行状态、运行时间等,工作异常时,会及时报警并记录故障时间和故障设备。

6、备份功能确保长期可靠服务

双机热备功能、数据备份、备用电源等备份功能保证出现故障或者异常状态时时,能够很快恢复正常的服务,避免企业损失。

7、数据加密功能更安全更无忧

优势特点

该方案是徐州圣能科技有限公司遵循可靠性、先进性、稳定性、精确性、实用性原则,自主研发生产的运行稳定可靠、操作维护方便简单、投资经济有效的解决方案。

(1)先进性

在系统设计和设备选型方面,在考虑系统的实用性前提下,采用国际上先进的数字通讯技术和软件工程方法,确保系统在国内的领先地位。

(2)开放性

系统软硬件设备与已建设的其它系统兼容,便于数据共享。建立内部网络,数据可与其它软件交换。能和办公自动化及各种安全监测、控制、报警设备协调工作;系统应与视频监控系统配套使用。

(3)经济性

在保证系统功能实现的情况下,使软硬件性能价格比达到最高。

(4)实用性

不仅信息准确,而且检查与综合分析的成果还可实际指导规划、建设与管理。

(5)易操作性

具有友好的人机界面,通俗易懂,逻辑性强,非专业人员经过简单培训后即可操作使用,并能直观地显示、打印所需结果,具有良好的可视化效果。

(6)准确性

存储的信息种类多,系统的信息数据来源于建设与管理部门第一线,保证其准确性,数据精度高。

(7)可维护性

系统易于维护,扩展能力强。

(8)可靠性

系统设计、设备选型、施工及调试等环节都严格贯彻质量条例,完全满足系统行业要求,符合国家有关标准,确保系统能够长期稳定、可靠安全地运行。

(9)安全性

系统具有防计算机病毒的能力,有较强的抗干扰能力,同时还具备数据备份停电自动恢复功能,系统还为用户提供用户等级及操作权限,减少人为因素对系统的不必要干扰。

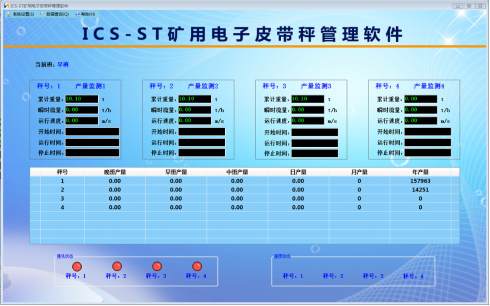

软件界面

【监控界面】

【程序主界面】

【打印界面】

应用案例

设计依据

AQ 6201-2006 煤矿安全监控系统通用技术要求

AQ 1043-2007 矿用产品安全标志标识

GB 2887—2000 计算机场地技术要求

GB 3836.1-2000 爆炸性气体环境用电气设备 第1部分 通用要求

GB 3836.2-2000 爆炸性气体环境用电气设备 第2部分 隔爆型“d”

GB 3836.4-2000 爆炸性气体环境用电气设备 第4部分 本质安全型“i”

GB/T7721-2007 连续累计自动衡器(电子皮带秤)

GB3052 衡器产品型号编制方法

GB7724 称重显示控制器技术条件

GB7551 电阻应变式称重传感器

GB11345-89 钢焊缝和超声波探伤方法和探伤结果分级

GB986-88 埋弧焊焊缝坡口的基本形式与尺寸

GB1182~1184-80 形状和位置公差

GB/T1804 一般公差线性尺寸的未注公差

GB3323 钢熔化焊对接接头射线照相和质量分级

GB4720 电控设备第一部分低压电器电控设备

GB8923 涂装前钢材表面锈蚀等级和除锈等级

GB1764 漆膜厚度测定法

GB6388 运输包装收、发货标志

JJG 195-2002 连续累计自动衡器检定规程

JB/ZQ4286 包装通用技术条件

JJG 648-96 非连续累计自动衡器检定规程

JB8 产品标牌

MT 209-1990 煤矿通信、检测、控制用电工电子产品通用技术要求

MT 286—1992 煤矿通信、自动化产品型号编制方法和管理办法

MT/T 1004-2006 煤矿安全生产监控系统通用技术条件

MT/T 1007-2006 矿用信息传输接口

MT1082-2008 煤炭产量远程监测系统通用技术要求

QB/T 1078-2004 非连续累计自动衡器(累计料斗秤)

QB/T 7721-2007 电子皮带秤

苏公网安备 32039302000189号

苏公网安备 32039302000189号